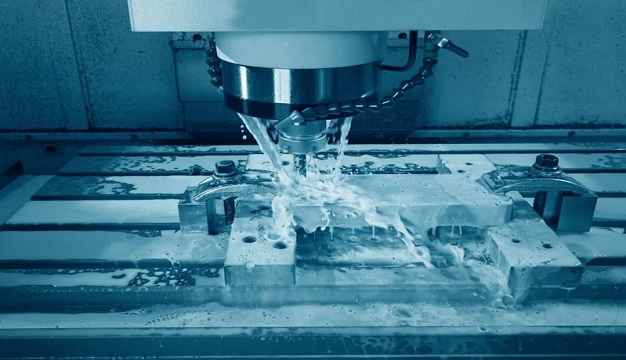

O emprego de fluidos de corte na usinagem ganhou tanta importância ao longo do tempo, que se tornou, em muitos processos, essencial para potencializar a produtividade e para obtenção da qualidade exigida nas peças produzidas. Porém, muitos estudiosos da área vêm tentando reduzir e até eliminar a sua utilização usinagem a seco. Isso é prejudicial ao ferramental? Vamos abordar a questão e apresentar dados para responder a essa dúvida.

Por que existe a busca pela redução da lubrificação ou da usinagem a seco?

Existem dois fatores cruciais que motivam estudos e testes de usinagem a seco ou redução da lubrificação na indústria de metalworking: preservação ambiental, saúde ocupacional e diminuição de custos. Entretanto há sérias controvérsias relacionado à lubrificação na usinagem e a economia.

Em vários processos, os óleos de corte ou fluidos refrigerantes são utilizados em grandes quantidades para aumentar a vida das ferramentas e melhorar a qualidade das peças produzidas, consequentemente, reduzindo muito os custos industriais de fabricação.

Quais são as implicações da usinagem a seco? Por que ela ainda não emplacou?

Os fluidos refrigerantes e óleos de corte introduzem uma série de melhorias funcionais e até econômicas no processo de usinagem de metais. As de caráter funcional são aquelas que facilitam o processo de usinagem, conferindo a ele um melhor desempenho. Exemplos:

- Redução do coeficiente de atrito entre a ferramenta e o cavaco;

- Expulsão do cavaco da região de corte;

- Refrigeração da peça em usinagem;

- Maior refrigeração da ferramenta;

- Refrigeração da máquina-ferramenta;

- Melhor acabamento da peça usinada.

Já as melhorias de caráter econômico do uso de óleo de corte distinguem-se entre as que proporcionam redução de custos de produção e perdas decorrentes do processo de usinagem. Vejam algumas delas:

- Redução do consumo de energia de corte;

- Diminuição das paradas para manutenção corretiva;

- Redução do custo da ferramenta na operação;

- Impedimento da corrosão da peça usinada.

Em processos com condições mais severas de usinagem, como na furação, a usinagem a seco tem algumas restrições devido aos maiores esforços térmicos e mecânicos do processo. Nessa situação há a necessidade de facilitadores do processo.

Já os processos de usinagem com geometria de corte indefinida, como lapidação, brunimento e retificação são praticamente impossíveis de serem executados sem aplicação de fluido de corte devido à elevada geração de calor e à dificuldade de remoção dos cavacos.

MQL como alternativa na usinagem

Como em muitos casos não é possível a ausência total do meio auxiliar, ou seja, usinagem a seco, o método de aplicação com Mínima Quantidade de Lubrificante (MQL) tem se mostrado uma alternativa razoável.

O conceito MQL pode ser definido como a atomização de uma quantidade mínima de lubrificante (menor que 100 ml/h) em um elevado fluxo de ar comprimido. Essas pequenas quantidades de fluido costumam ser suficientes para reduzir consideravelmente o atrito entre peça e ferramenta além de evitar a aderência de material. O desenvolvimento de MQL em usinagem é um processo que está se ampliando a cada dia.

Por outro lado, a técnica de MQL propicia custos adicionais para pressurizar o ar, por exemplo, quando comparada com a utilização de fluidos de corte tradicionais. Além disso, a névoa, o vapor e a fumaça do óleo gerada são considerados subprodutos indesejáveis, exigindo um bom sistema de exaustão nas máquinas e conseqüentemente, um sistema de lubrificação MQL perfeitamente ajustado.

Outro problema é que na pulverização em MQL utiliza-se uma linha de ar comprimido que funciona intermitentemente durante o processo de usinagem. Essas linhas de ar geram ruídos que costumam ultrapassar os limites de tolerância admitidos pela legislação.

Conclusão

A utilização de fluidos de corte para usinagem ainda continua sendo a melhor forma de obter vantagens produtivas e de preservação do ferramental na indústria de metalworking. Para redução de custos, a longo prazo, além de minimizar riscos ambientais e à saúde humana, o mais indicado é a utilização de fluidos ecologicamente corretos, como os de base sintética.

Apesar de mais caros, os fluidos de corte sintéticos duram mais, pois são mais estáveis, isentos de óleo mineral e demais componentes agressivos aos operadores e ao meio ambiente.

Agora que você aprendeu um pouco sobre as vantagens da usinagem com lubrificação, deixe seu comentário abaixo e conheça a linha de óleos de corte sintéticos da CADIUM LUBRIFICANTES, que também possui soluções MQL de última geração para o atendimento dos mais exigentes processos.