A escolha de um lubrificante para usinagem deve levar em conta diversos fatores como: recomendação do fabricante do equipamento, material da peça, da ferramenta, do tipo de operação e principalmente do grau de severidade da mesma. Enquanto em condições brandas os fluidos aquosos apresentam todos os recursos necessários, diferente em situações severas que na maioria das vezes devemos utilizar o fluido de corte integral sintético reúne os atributos ideais para um bom desempenho. Continue a leitura para saber ainda mais.

Funções básicas do fluido de corte na usinagem

Antes de tudo, devemos destacar as funções básicas do fluido de corte na usinagem, ou seja, os motivos pelos quais devemos utilizá-lo:

- Refrigerar;

- Lubrificar;

- Reduzir o desgaste das ferramentas;

- Melhorar o acabamento superficial da peça;

- Remover os cavacos da zona de corte;

- Proteger contra corrosão (máquina, ferramenta, peça e os cavacos);

- Lubrificar guias e barramentos.

Diferenças de composição entre o fluido de corte integral sintético e os demais

Os fluidos integrais são assim chamados pois não possuem água na sua composição e não são emulsionáveis. São classificados em: óleos minerais, óleos mistos, óleos graxos e óleos com aditivos. Geralmente tem como base minerais parafínicos.

Já o fluido de corte integral sintético não possui óleo mineral ou derivados de petróleo em sua composição. Em geral, é um produto de base vegetal e costuma ser biodegradável, ou seja, ecologicamente correto.

Uso de fluído de corte integral sintético

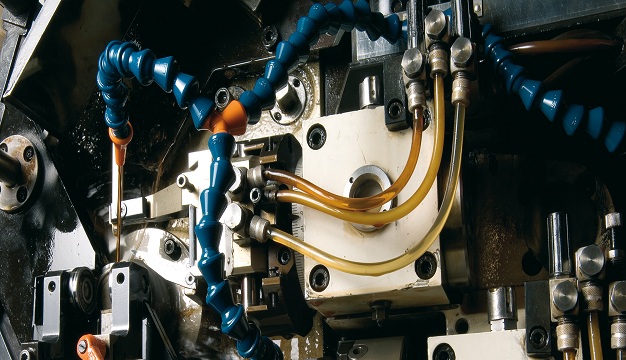

O uso de fluido de corte integral sintético é especialmente recomendado em aplicações onde se necessita de alto poder de lubrificação, como em operações de baixa velocidade e de pequenos avanços. Esse é o caso de rosqueamento, alargamento, furação, brochamento, entalhe de engrenagens, entre outras atividades.

Um material que possui baixa usinabilidade deve ser usinado a baixas velocidades de corte. Nessa situação, o atrito gerado supera a elevação da temperatura. Assim, precisamos selecionar um fluido de corte integral sintético.

Nesses casos, onde o fluido de corte tem como principal função a de lubrificante, o de base sintética se destaca por:

- Resistir a temperaturas e pressões elevadas sem se vaporizar;

- Possuir boas propriedades anti-fricção e anti-soldantes (evita a APC – Cavaco contínuo com aresta postiça de corte);

- Ter viscosidade adequada, suficientemente baixa para permitir fácil circulação do fluido e alta o suficiente para garantir aderência às superfícies da ferramenta;

Os fluidos de corte integrais sintéticos também são muito úteis para operar em máquinas automáticas de usinagem de metais como latão, cobre, bronze, aço doce, aço carbono, inox, etc.

Os principais benefícios do fluido de corte integral são a lubrificação de alta performance, a refrigeração, o prolongamento da vida útil do ferramental, o aumento da produtividade e a melhoria na livre ação de corte e no acabamento. Além disso, sua utilização também proporciona uma usinagem rápida.

Além de tudo isso, o fluido de corte integral sintético ainda conta com características que demonstram sua superioridade em relação aos demais lubrificantes para usinagem, como:

- Ausência de odores desagradáveis;

- Não causa danos à pele ou qualquer outro risco à saúde;

- É isento da tendência de originar precipitados sólidos que se depositam nas guias das máquinas e entopem os tubos de circulação do fluido de corte.

Considerações finais

Apesar do seu custo mais elevado, os óleos de corte integrais sintéticos são aqueles que proporcionam uma conservação mais prolongada da ferramenta. Eles também fornecem uma melhor proteção contra a corrosão, além de poderem ser mantidos em reservatórios por períodos longos, com manutenção fácil.

2 Comentários